导读:2022年7月,小鹏P7销量达到6397辆,同比增长5.67%;2022年1-7月,小鹏P7的累计销量达到41807辆,在中型车销量排名为第12位。

作为小鹏汽车的旗舰车型,小鹏P7深谙高端豪华车型的精髓——以越级NVH性能为用户带来更为静谧、安心的驾乘体验。今天我们来一起探索他身上的秘密。

车身外观图

一、车身结构

小鹏P7车身采用了高强度钢铝混合车身,热成型钢板 (1500MPa) 占比达 12%,B柱部分采用双层热成型钢材,能在侧碰中给予乘员更好的保护,机盖、铸铝减震塔座等部位采用铝材。

制造工艺上,小鹏P7 车身钢铝连接部分,采用SPR(冲刺柳接)以及连接结构胶技术,相比传统焊接,静载强度提升70%、疲劳强度提升 50%,这种钢铝结合技术,在目前的车身制造上比较常见。

白车身框架图

小鹏P7车身采用了钢铝混合架构,铝材的使用率占比高达9%,铸铝和挤压铝材可以极大的提升了车身刚性,有效改善碰撞力量的传递,并提升轻量化水平。

由此可看出:小鹏对车身材料的定义是局部区域用铝,这也是目前大部分高端车对铝材使用的一种方法。

为实现更优的NVH性能,在设计研发的道路上,更是细节满满:

发动机盖前端曲率优化,确保风噪声源稳定;

半隐藏式雨刮器,减少气流波动;

A柱造型优化,改善气流分离状况;

外后视镜位置及造型优化,削弱风压级,降低侧窗风噪。

车身NVH细节图

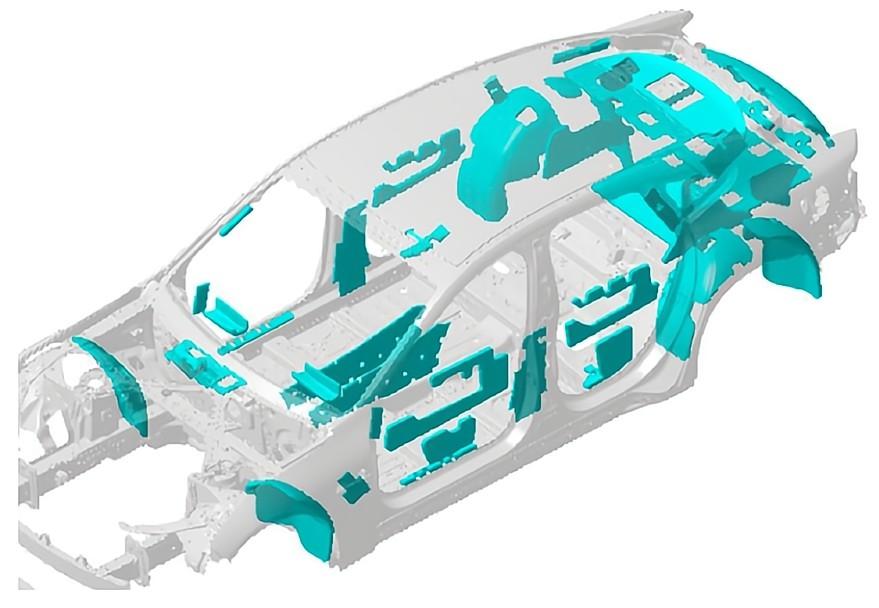

小鹏P7从止振、隔声、吸音的角度进行三位一体的声学包设计,为车内乘员提供静谧驾乘感受:采用多达22处阻尼止振板、36处吸音棉、26处空腔隔断,全力将噪声隔绝在座舱之外。

值得一提的是,小鹏P7大量采用液态可喷涂型阻尼隔音材料(LASD)取代传统沥青阻尼,LASD具有更低挥发性(VOC)和更小气味;地毯隔音垫也采用低VOC一体发泡材料,减少胶水使用量。这些举措有效提升车内健康环保指数,提供以用户为本的座舱内部环境。

车身隔音阻尼分布图

作为一款新能源车型,电池壳又是如何安装的呢?小鹏的电池安装是在pack车间,这个车间在传统燃油车工厂中就是发动机车间的地位。

小鹏采用的是,采购电池模组回来,自己组装成电池包的方式生产电池,所以,我们可以看到在PACK车间内,机器人会往电池包底壳中放入电池模组,让后将他们连接起来再经过电池管理系统,就成为了一整块大的电池包。

小鹏肇庆工厂PACK车间关键工序全面自动化,每一块电池均需经过198项下线检测、89项电性能的严苛检查,确保质量一致性。

电池结构细节图

前减震塔区域细节:据悉该区域采用SPR实现减震塔与纵梁及上部传力梁的连接,该区域大部分多以SPR+FDS实现连接,

那么,是如何解决纵梁封闭空间无法铆接的问题呢?可通过优化焊接层级实现单侧空间的需求,也就是减震塔先与纵梁内板实现连接构成分总成,再与纵梁外板连接(仅猜测分析)。

前减震塔全局图

前防撞梁区域细节:该区域除传统的防撞梁外,还增加了底部副防撞梁。可有效的提升碰撞性能,提高其安全性能及行人保护,我想这也是使P7以89.4%高分获得C-NCAP五星的众多细节之一。

副防撞梁框架图

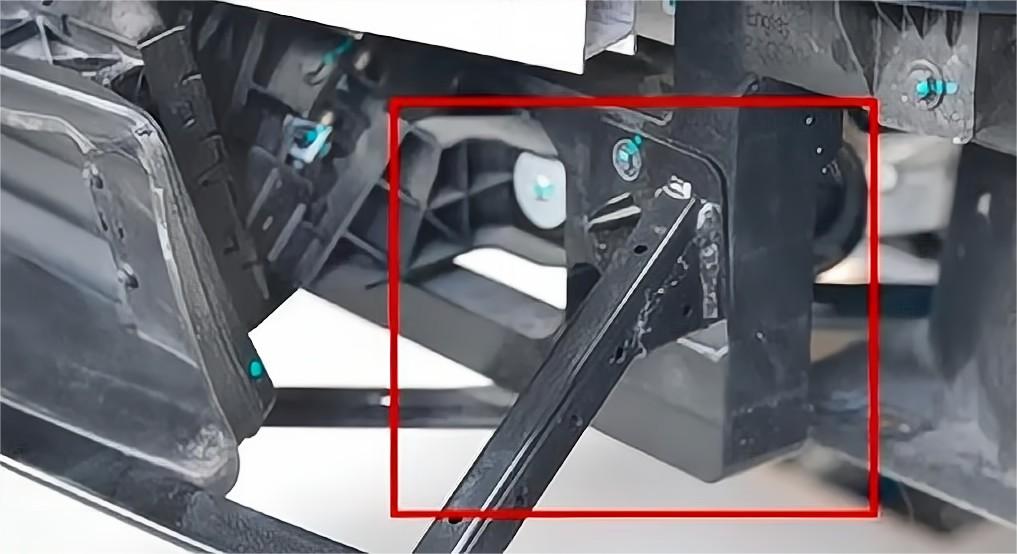

那么,副防撞梁又是如何实现连接的呢?又是与谁进行的连接呢?小鹏P7副防撞梁通过螺栓与塑料水箱横梁下部螺接实现连接,轻轻一撞可能就需要更换车头框架,同时,很多成熟车企会连接到坚固的主防撞梁或者副车架上。

副防撞梁连接细节图

二、总结

综合来讲,小鹏P7通过使用更多的超强钢材料,加上更先进和安全的平台架构,对NVH的细节把控,实现其更优的性能,相信小鹏P7将刷新用户对智能汽车的期待。

来源:GAF螺丝君

相关阅读: