导读:现如今,受车规级芯片、线束等众多汽车原材料短缺影响,全球车企的研发进度、生产进度都受到了不同程度的影响。作为新能源汽车领域的引领者以及电池行业的佼佼者,比亚迪的实力毋庸置疑,刀片电池更是具有极强的竞争力。

毫不夸张地说,刀片电池再战几年轻轻松松,那为什么比亚迪依旧要埋头苦干推出CTB技术呢?对标此前我们已经知道的CTC技术,CTB技术又有哪些优势呢?这要从当前全球动力电池的主流发展趋势说起。

一、动力电池发展趋势

从油改电,动力模式上的改变,带来的是动力提升,加上“电芯-模组-电池包”的形式(俗称小模组)最大的好处在于将电芯按照模组的形式加以区分,以便更好地进行管理,后期维护也相对简单。

但为了串联彼此之间,免不了需要采用大量线缆和结构件进行连接,这里就会产生很多冗余结构,既降低了电池包的利用率,也使得整个动力电池变得很笨重。

同样地,采用上述“小模组”电池包形式的油改电车型不可避免地也出现了一些问题,即重量激增和空间利用率低下带来的续航问题、底盘突出影响美观、电芯防水隔热难处理等安全性问题。

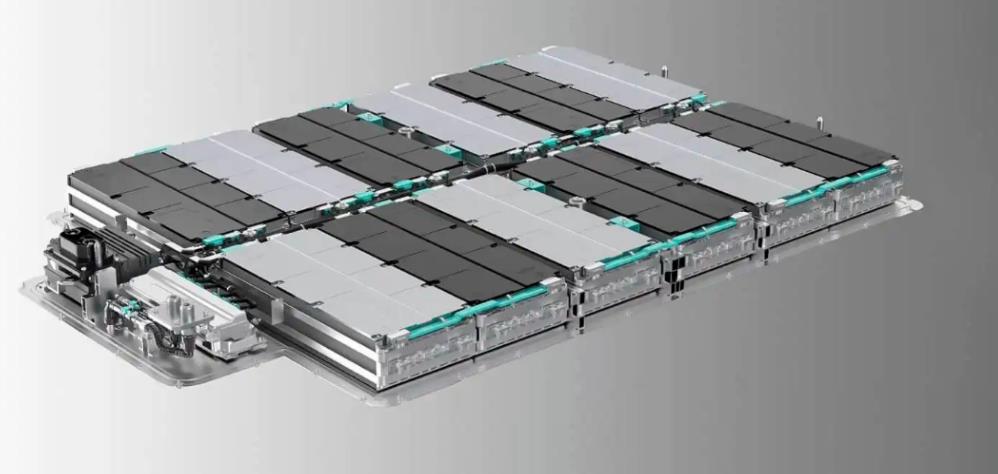

为了解决上述问题,业界开始提出“CTP”概念,即省略模组或将模组减少,将电芯直接布置在电池包内。如比亚迪的刀片电池便是范例之一,其直接采用了无模组的设计,大大减少了内部的线缆和结构件,有效提升了电池包的体积能量密度。

我们都知道,电芯作为电池能量密度的主要载体,理论上只要数量足够,车辆的续航就能有效提升。但这其中又涉及到不少问题,以燃油车做对比例子:一辆燃油车60L油箱的重量仅60kg,达到100kg油箱重量的车型已经是大型SUV级别了。反观动力电池,续航仅为400km的电池包,重量能轻松达到300kg以上。

现阶段,动力电池已经布满车辆的底盘空间,如果要继续盲目堆量,选择就只有两个——将后备箱塞满电池,或者像房车一样拉着一箱电池满大街跑。很显然,两者都不可取,那么问题就回到了最初——如何确保能量密度安全、稳定提升的同时,进一步压缩电池体积且增加密度。

此时,业界开始出现不同的声音。一种是以特斯拉和零跑为首的CTC技术,另一种则是以比亚迪为首的CTB技术。两种技术路线看似相同,但实则在结构和具体表现上有所不同。

二、CTP、CTC、CTB到底哪家强?

CTP是针对电池包精简的一种技术,但是电池包安装到底盘上同样有很多“中间商”,并且底盘上需要作出冗余设计。能不能把这个“中间商”也砍掉呢?当然可以!这就是CTC(Cell To Chassis)技术了,即电芯直接整合在底盘上。

(零跑CTC技术)

CTC与传统电池安装方式的主要区别,在于取消了电池包上盖板或座舱地板,从而进一步简化车身线缆和结构件。不同厂家的处理方式略有不同,比如零跑的CTC方案是取消电池包上盖板,而特斯拉的CTC方案是取消座舱地板。特斯拉的CTC方案也称之为structural battery,是采用4680电池,将车舱横梁和车内座椅都集成在电池包上。也就是说,同样是CTC,特斯拉的集成度还是比零跑要高一些,不过这样也几乎不存在电芯维修或更换的可能了。

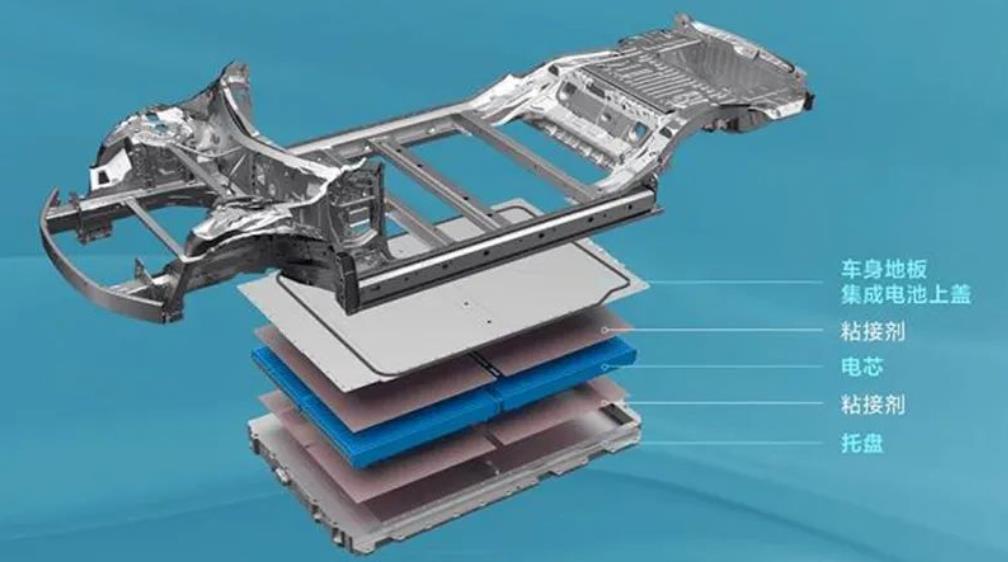

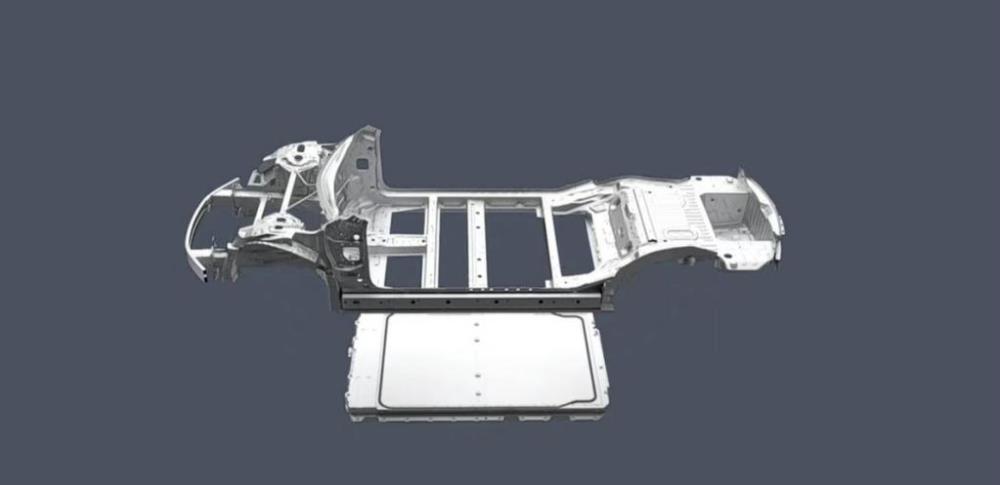

比亚迪的CTB(Cell To Body)其实和CTC技术有点类似,都是将电芯直接安装在底盘里。不过差别在于,CTC还是将电池包当作一个单独的需要保护的物体,而比亚迪的CTB是利用刀片电池高安全性和高结构强度的特点,融合进车身的整体设计中来。刀片电池的电芯与整个电池包组成类似蜂窝铝的结构,本身就可以起到车身结构件的作用。

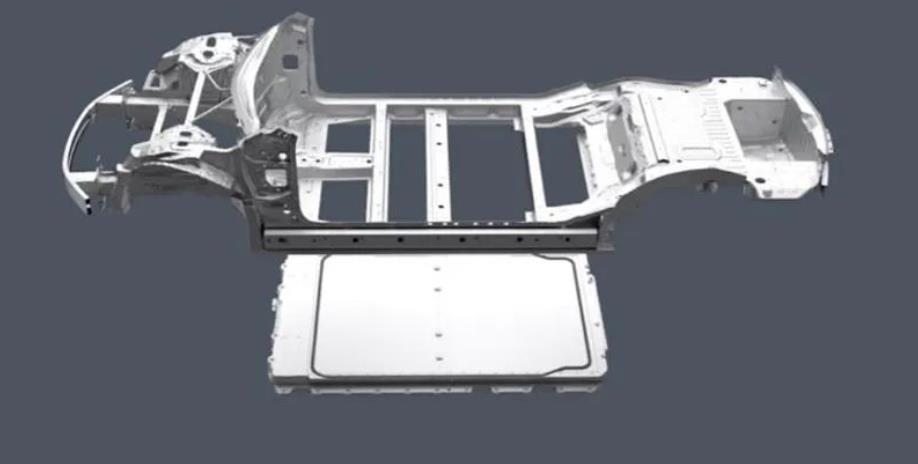

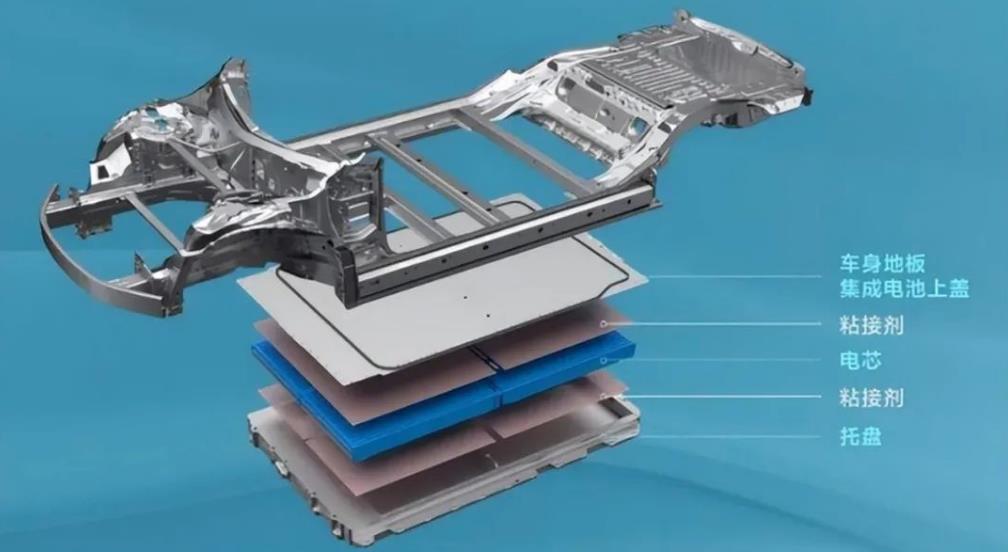

(比亚迪CTB技术)

所以我们看到,CTP只是一种电池包技术,CTC和CTB则是一类整车技术。虽然从集成度来说,CTB要稍逊于特斯拉的CTC方案,也就是说比亚迪的制造成本会略高于特斯拉。但是在结构安全和可维修性方面,比亚迪的CTB还是要更为出色,显然这种方案对用户更有利。

三、比亚迪CTB电池技术给电动车“做减法”

做加法易,做减法难,在造车领域更是如此。

拿电动车举例,想要增加续航,最直接的一个做法就是增加电池容量。但是,电池容量增加,随之而来的就是电池重量的上升,接着就会导致电耗增加。所以,电池容量越往上走,对于续航的增益就越小。同时,电池容量越大,理论上存在的安全隐患也越高。

所以,如何在给电动车“做减法”的前提下,提升车辆的综合性能,就变成了当前电动车技术发展的一个难题。而作为新能源汽车“领头羊”,比亚迪发布的CTB技术,就给出了一个标准解决方案。

所谓CTB技术,即电池与车身一体化。直白点说就是将电池包与底盘融于一体,让电池包直接成为车身结构的一部分,动力电池既是能量体,又是结构体。

那么,CTB技术有什么优势呢?

首先,取消模组以及电池包上壳体的设计,可以在有限的空间内装载更多的电芯,从而提升电池容量,增加续航里程。以搭载CTB技术的比亚迪海豹为例,经过优化后的结构让动力电池系统利用率提升66%,同时让系统能量密度提升10%,从而实现700km的续航里程。

其次,CTB技术可以在减低车辆电池组件自重的同时,加强车辆的整体强度。另外,CTB技术将刀片电池通过与托盘和上盖粘连,形成了类似蜂窝铝板的“三明治”结构,这样一来,本就具备高安全性的刀片电池,加上CTB技术形成的更坚固的三明治结构,整个电池包体的架构强度大幅提升。

以搭载CTB技术的比亚迪海豹为例,其车身扭转刚度达到了40500N·m/°,这不仅使整车安全性大大提升,也能让车辆的操控响应更加灵活;而在CTB技术的加持下,三明治结构的电池包,可以在经受重达50吨的卡车碾压后,不冒烟、不起火,电芯仍处于安全状态,而且再次装车后仍可正常使用,这足见其超高的强度。

最后,CTB技术对于车内乘员最直观的影响,就是动力电池包在由车身代替上壳体后,车内的纵向空间会有明显提升,从而可以给车内乘客带来更好的乘坐体验。并且,简化了车身架构之后,车身的振动自然也会减少,随之带来的还有NVH表现的提升,再结合CTB技术对操控性的加成,可以说CTB技术无论是对于驾驶者还是乘客,都有更贴心的照顾。

在这些直观的性能体验层面之外,CTB技术的一个隐性优势还在于,由于动力电池包等结构没有以前传统电池包那么复杂,所以减少了零部件使用量,能够让生产效率更高,对照到车型上,性价比的优势也会更明显。

相较于CTP技术直接省去模组的方案和CTC技术电池包仍然是一个单独需要保护的个体来说,比亚迪CTB技术在整体结构方面显然更有优势。

换句话说,比亚迪CTB技术可以看作是在CTP技术基础上进化而来;而相比于CTC技术,虽然同样是将电芯直接安装在底盘里,但是比亚迪却可以利用刀片电池高安全性和高结构强度的特点,使得整体车身强度和安全性更高。

显然,CTB技术就是比亚迪一个典型“做减法”的技术。而这个“减法”,却推动了电动车在安全性、操控性、续航能力、乘坐体验等方面的持续进化。

四、总结

综上所述,特斯拉的CTC技术方案比较激进,集成度高,但相对灵活性差,并且可维修性差。零跑的CTC在轻量化程度上不及特斯拉极致,电池舱密封性能风险高。比亚迪的CTB方案在轻量化及集成度上恰到好处,并且安全性高,比较符合未来发展趋势。

电池车身一体化将与换电走向不同的道路,目前的电池密度及性能能否支撑此项技术的蓬勃发展,还需拭目以待。总之,指出并承认这些风险,并不等于否认电池车身一体化技术是大势所趋。新技术的诞生与发展是需要经历一些历练,一定是有舍有得的。凡事均有两面性,任何一项技术只要达到一种平衡,就会有的放矢。

来源:电车测试

相关阅读: